2010 yılında, Güney Kore'deki POSCO, Daewoo Shipbuilding ve dünyanın beş büyük klas kuruluşu, "yüksek manganlı çelik ve ultra düşük sıcaklıklar için kaynak malzemelerinin ortak geliştirilmesi" projesini başlattı ve LNG depolama tankları için yüksek manganlı çeliğin seri üretimini gerçekleştirdi. 2015. Haziran 2022'ye kadar teknik darboğazı aşmak için Güney Kore'deki Daewoo Gemi İnşa ve Deniz Mühendisliği (DSME) ve POSCO dünyada bir ilki gerçekleştirecek LNG ile çalışan çok büyük ham petrol taşıyıcılarına (VLCC) yüksek manganezli çelik LNG yakıt depolama tankları kuracaklarını belirten Tören, çelik ön işleminden kaynak ve şekillendirmeye kadar yakıt tankı üretim teknolojisini geliştirdiğini söyledi.

1. Yüksek manganlı çelik nedir?

LNG depolama tankları için yüksek manganez çeliği, geleneksel LNG depolama tankı malzemelerinden daha belirgin olan, iyi düşük sıcaklık direncine ve yüksek aşınma direncine sahip,% 22-25 arasında manganez içeriğine sahip bir alaşımlı çeliktir. LNG depolama tankının yeni sevgilisidir. Güney Kore'nin on yılı aşkın süredir araştırma ve geliştirmeye adadığı materyaller.

2. LNG depolama tankları için çelik türlerinin ve bunların avantaj ve dezavantajlarının kısa analizi Eşleşen kaynak sarf malzemelerimiz şu sıkı gereksinimleri karşılayabilir: Büyük LNG yakıt depolama tankları, çevre dostu yakıtla çalışan gemilerin ve tüm LNG endüstri zincirinin temel ekipmanı olduğundan, teknik standartlar son derece katıdır ve maliyeti pahalıdır. LNG genellikle -163°C'lik ultra düşük sıcaklık ortamında depolanır ve taşınır. “Dökme Halde Sıvılaştırılmış Gaz Taşıyan Gemilerin İnşa ve Teçhizatı Hakkında Uluslararası Kod”, “IGC Kodu” olarak anılmaktadır. LNG yapımı için kullanılabilecek dört düşük sıcaklık malzemesi şunları içerir: alüminyum alaşımlı çelik, Avusturya Tensitik paslanmaz çelik, östenitik Fe-Ni alaşımlı çelik (Invar çeliği olarak da bilinir) ve %9 Ni çelik (ayrıntılar için bkz. Tablo 1), %9 Ni çeliği ise LNG yakıt depolama tankları için en yaygın kullanılan ve yaygın olarak kullanılan çeliktir. Ancak dezavantajları ise fiyatın hala yüksek olması, işleme prosedürlerinin zahmetli olması, mukavemetin nispeten düşük olması ve üründeki nikel içeriğinin yüksek olmasıdır. Son yıllarda nikel fiyatı artmaya devam etti ve ürün maliyeti önemli ölçüde arttı.

“IGC Kodu” kapsamında LNG yapımında kullanılabilecek 4 kriyojenik malzeme

| Minimum tasarım sıcaklığı | Başlıca çelik türleri ve ısıl işlem | Darbe testi sıcaklığı |

| -165°C | %9Ni çelik NNT veya QT | -196° |

| östenitik paslanmaz çelik – 304, 304L, 316/316L, 321 ve 347 çözeltiyle işlenmiş | -196° | |

| Alüminyum alaşımı – 5083 tavlanmış | NO | |

| östenitik demir-nikel alaşımı (%36Ni) |

Yaygın olarak kullanılan LNG malzemeleri ile yeni yüksek manganlı çelik arasındaki mukavemet karşılaştırması

| Öğe | Genellikle alaşım | yüksek manganlı çelik | ||||

| %9 Ni çeliği | 304 SS | Alüminyum 5083-O | Invar çelik | MC | ||

| Temel malzemeler | Kimyasal Bileşim | Fe-9Ni | Fe-18.5Cr-9.25Ni | Al-4.5Mg | Fe-36Ni | M CH mn |

| Mikroyapı | α1(+Y) | γ(FCC) | FCC | FCC | FCC | |

| Akma DayanımıMpa | ≥585 | ≥205 | 124-200 | 230-350 | ≥400 | |

| Çekme Dayanımı Mpa | 690-825 | ≥515 | 276-352 | 400-500 | 800-970 | |

| -196°DarbeJ | ≥41 | ≥41 | NO | NO | ≥41 | |

| Kaynaklı montajlar | kaynak sarf malzemeleri | İnkonal | Tip308 | ER5356 | - | FCA,SA,GTA |

| Akma DayanımıMpa | - | - | - | - | ≥400 | |

| Çekme DayanımıMpa | ≥690 | ≥550 | - | - | ≥660 | |

| -196°DarbeJ | ≥27 | ≥27 | - | - | 27 | |

Yüksek mukavemet, yüksek tokluk ve düşük maliyeti birleştiren ultra düşük sıcaklıktaki yüksek manganez çeliği, gelecekte LNG yakıt depolama tankı ve sıvı amonyak, sıvı hidrojen gibi çevre koruma alternatif yakıt depolama tankı pazarlarında çok geniş bir uygulama beklentisine sahiptir. ve metanol.

Yüksek manganlı çeliğin bileşimi ve performans gereksinimleri

Kimyasal Bileşim (ASTM Taslağı)

|

| C | Mn | p | s | Cr | Cu |

| % | 0,35-0,55 | 22,5-25,5 | <0,03 | <0,01 | 3.0-4.0 | 0.3-0.7 |

Mekanik davranış

● Kristal yapı: yüz merkezli kübik kafes (γ-Fe)

● İzin verilen sıcaklık>-196°C

● Verim gücü>400MPa (58ksi)

● Çekme mukavemeti: 800~970MPa (116-141ksi)

● Charpy V-çentik darbe testi -196°C'de (-320℉) >41J

Firmamızın yüksek manganezli çelik uyumlu kaynak sarf malzemelerinin tanıtımı

Son yıllarda kendimizi LNG depolama tankları için yüksek manganezli çelik uyumlu kaynak sarf malzemelerinin araştırma ve geliştirmesine adadık ve LNG depolama tankları için yüksek manganezli çelik temel malzemelerin özelliklerine uygun kaynak sarf malzemelerini başarıyla geliştirdik. Spesifik özellikler Tablo 2'de gösterilmektedir.

Yüksek manganezli çeliğin mekanik özellikleri, biriktirilmiş metalle eşleşen kaynak sarf malzemeleri

| İsim | Konum | mekanik özellikler | ||||

| YP | TS | EL | -196°C darbe | radyografik testler | ||

| Tasarım hedefleri | ≥400 | ≥660 | ≥25 | ≥41 | I | |

| AL-HMA Φ3,2 mm | Manuel elektrot | 488 | 686 | 46.0 | 73.3 | I |

| GCR-HMA-S Φ3,2 mm | Metal özlü tel | 486 | 700 | 44.5 | 62.0 | I |

Yüksek manganlı çelik için Ps.Metal toz özlü tozaltı kaynak teli, yüksek manganlı çelik için eşleşen akı GXR-200'ü benimser

LNG depolama tankları için yüksek manganlı çelik kaynak sarf malzemelerinin kaynaklanabilirliği ve örnek gösterimi

Yüksek manganlı çelikler için kaynak sarf malzemelerinin kaynaklanabilirliği aşağıdaki şekilde gösterilmiştir.

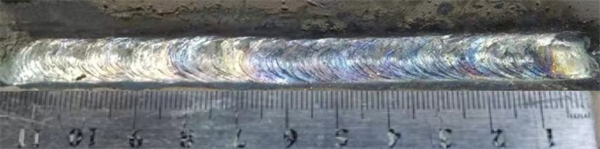

Cüruf uzaklaştırıldıktan sonra elektrot (GER-HMA) düz köşe kaynağı

Cüruf uzaklaştırıldıktan sonra elektrot (GER-HMA) yükseklik açısı kaynağı

Köşe kaynağı cürufunun çıkarılmasından önce ve sonra kaynak çubuğu (GER-HMA)

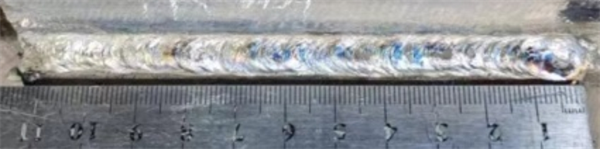

Metal tozu göbekli tozaltı ark (GCR-HMA-S) kaynak ekranı

Yüksek manganezli çelik kaynak teli kaynak bağlantılarının örnekleri aşağıdaki gibi gösterilmektedir

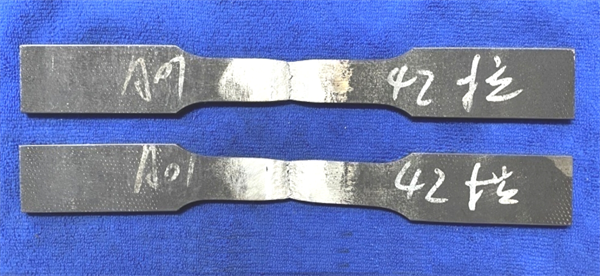

Düz kaynak (1G) çekme numunesi ekranı

Dikey kaynak (3G) çekme numunesi ekranı

Düz kaynak (1G) bükme numune ekranı

Düz kaynak (1G) bükme numune ekranı

PS.Yüksek manganlı çelik 1G ve 3G kaynak çubukları ile kaynaklanır, alın bükme ve geri bükme numunelerinde çatlak olmaz ve çatlak direnci iyidir

Gönderim zamanı: 22 Kasım 2022